上海航欧专业维修水冷机、水冷空调、工业水冷机、工业空调、工业水冷空调

对水冷机检测维修保养、水冷机控制面板更换、水冷机压缩机更换维修、水冷机膨胀阀维修更换、水冷机过滤器维修更换、水冷机铜管维修更换焊接、水冷机抽真空、水冷机加制冷剂

一、水冷机日常检测与保养

日常检测与保养是预防故障、延长设备寿命的基础,需定期执行(建议每月/季度)。

- 日常检测内容

- 运行状态检查:

- 观察压缩机、风机、水泵是否运转正常,有无异常振动或噪音。

- 检查控制面板显示参数(如进出水温、压力、电流)是否在正常范围(参考设备说明书)。

- 外观与泄漏检查:

- 目视检查铜管、接头、阀门等部位有无油渍或冷媒泄漏痕迹(可用检漏仪辅助)。

- 检查冷却水系统(水箱、水管、水泵)是否有漏水、堵塞或藻类滋生。

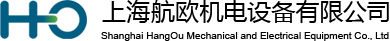

- 电气系统检查:

- 确认电源电压稳定(波动≤±10%),接触器、继电器触点无烧蚀。

- 检查接地线是否牢固,绝缘电阻≥1MΩ(用兆欧表测试)。

- 定期保养内容(每3-6个月)

- 清洁与润滑:

- 清洁冷凝器(水冷式需清洗水侧管路,去除水垢;风冷式需清理翅片灰尘)。

- 压缩机润滑:检查油位,低于下限时补充专用冷冻油(需与原油兼容)。

- 部件检查与更换:

- 更换干燥过滤器(若系统进水或杂质多,需提前更换)。

- 检查膨胀阀感温包是否松动,阀体有无结霜/结露异常(判断是否堵塞)。

- 系统性能测试:

- 测试制冷量(通过进出水温差、流量计算),与额定值对比,偏差>10%需排查原因。

- 常见故障排查

| 故障现象 | 可能原因 | 解决方法 |

| 不制冷/制冷效果差 | 冷媒泄漏、压缩机故障、膨胀阀堵塞、冷凝器脏堵 | 检漏补焊、更换压缩机、清洗膨胀阀/冷凝器、抽真空加氟 |

| 压缩机频繁启停 | 冷媒过多/过少、高压保护、温度传感器故障 | 调整冷媒量、清洗冷凝器、更换传感器 |

| 漏水(水系统) | 水管接口松动、水泵密封损坏、水箱水位过低 | 紧固接头、更换水泵密封、补充冷却水 |

| 控制面板无显示 | 电源故障、保险丝熔断、控制板损坏 | 检查电源、更换保险丝、更换控制板(需记录原参数) |

二、核心部件维修与更换

- 控制面板更换

控制面板是水冷机的“大脑”,故障可能导致参数失控或无法启动。

操作步骤:

- 断电:关闭总电源,悬挂“禁止合闸”警示牌。

- 备份参数:记录原控制面板的设定温度、压力保护值、定时等参数(或拍照)。

- 拆卸旧面板:松开固定螺丝,断开电源线、传感器线(标记线序避免接错)。

- 安装新面板:固定新面板,按标记连接线束(注意传感器类型匹配,如PT100或NTC)。

- 通电测试:恢复电源,设置原参数,运行设备检查各功能(制冷、报警、定时)是否正常。

注意事项:

- 新控制面板需与原设备型号匹配(电压、接口数量、协议一致)。

- 传感器线接错可能导致温度显示异常或保护误动作。

- 压缩机更换

压缩机是制冷系统的核心,故障(如卡缸、漏氟、电机烧毁)需整体更换。

操作步骤:

- 回收冷媒:用冷媒回收机将系统内冷媒抽至储液罐(禁止直接排放,污染环境)。

- 切断电源:断开压缩机接线,标记线序(U/V/W相序)。

- 排放冷冻油:将压缩机内旧油倒入容器(观察颜色,黑色/浑浊说明变质)。

- 拆卸旧压缩机:松开固定螺栓,拆下高低压管、排气口、吸气口(注意铜管弯折时用割刀,避免硬拉)。

- 安装新压缩机:

- 检查新压缩机型号、电压、制冷剂类型是否与原机一致。

- 清洁系统管路(用氮气吹扫,去除杂质)。

- 焊接管路:用铜焊条+硼砂,控制火焰(中性焰),避免氧化皮进入系统。

- 连接电线:按标记接回U/V/W相序(错相会导致压缩机反转)。

- 抽真空保压:连接真空泵,抽至-0.1MPa(表压),保压30分钟无回升。

- 加注冷媒:按设备铭牌标注量加注(电子秤监控),开机运行后调整至最佳状态。

注意事项:

- 压缩机更换后需重新运行2-4小时,观察电流、压力是否稳定。

- 冷冻油需与原机兼容(如矿物油/POE油不可混用),加注量参考压缩机说明书。

- 膨胀阀更换

膨胀阀控制冷媒流量,故障(如堵塞、膜片破损)会导致制冷效果差或液击。

操作步骤:

- 定位故障:用温度计测量膨胀阀进/出口温度(正常进口为高温气体,出口为低温液体),若温差过小或无变化,可能堵塞。

- 回收冷媒:同压缩机更换步骤。

- 拆卸旧阀:松开固定螺母,用割刀切断进出口铜管(注意保留足够长度以便焊接)。

- 安装新阀:

- 选择与原阀规格一致的膨胀阀(如外平衡式/内平衡式,口径匹配)。

- 焊接时用湿布包裹阀体,避免高温损坏膜片。

- 感温包需紧贴蒸发器出口管路,用保温棉包裹固定。

- 抽真空加氟:同压缩机步骤,运行后观察蒸发器是否均匀结霜(结霜不均可能阀口堵塞)。

注意事项:

- 膨胀阀安装方向不可反(箭头指向蒸发器方向)。

- 焊接时避免杂质进入阀体,否则需用氮气吹扫。

- 过滤器更换

干燥过滤器用于吸收水分和杂质,堵塞会导致高压升高、制冷效果下降。

操作步骤:

- 关闭系统:停机,关闭高低压阀门。

- 排放冷媒:用回收机抽走过滤器前后的冷媒(或缓慢排放至大气,但需符合环保要求)。

- 拆卸旧过滤器:松开进出口螺母,用割刀切断铜管(注意保留接口平整)。

- 安装新过滤器:

- 选择与原过滤器规格一致(如目数、处理量)。

- 进出口方向不可反(箭头指向蒸发器方向)。

- 焊接时用湿布降温,避免滤芯受热损坏。

- 抽真空加氟:同压缩机步骤,运行后检查高压压力是否恢复正常(正常范围参考设备说明书)。

注意事项:

- 过滤器更换后需观察24小时,若高压仍高,可能系统仍有杂质,需二次更换。

- 铜管维修/更换焊接

铜管泄漏(常见于振动部位、焊接处)需切割更换或补焊。

操作步骤:

- 定位漏点:用检漏仪或肥皂水查找泄漏位置(气泡处为漏点)。

- 准备工具:割刀、扩口器、铜焊条、硼砂、湿布、氮气瓶(吹扫用)。

- 切割旧管:用割刀环形切割漏点处铜管,去除变形部分(保留平整接口)。

- 清洁管路:用砂纸或刮刀清理接口内外壁(露出铜本色),涂抹硼砂(助焊剂)。

- 焊接新管:

- 将新铜管(或补片)插入接口,用夹具固定。

- 调节焊枪火焰为中性焰(蓝色火焰尖),先预热管路,再送焊条填充。

- 焊接时持续通入低压氮气(02-0.05MPa),避免氧化皮生成。

- 检漏:用氮气保压至5MPa,保压24小时无下降;或用检漏仪检测无报警。

- 抽真空加氟:同压缩机步骤。

注意事项:

- 铜管壁厚需匹配(如原管为Φ12×1mm,新管需相同规格)。

- 焊接后需自然冷却,禁止用水急冷(易导致裂纹)。

三、系统操作:抽真空与加制冷剂

- 抽真空

抽真空目的是去除系统内空气、水分、杂质,避免冰堵或腐蚀。

操作步骤:

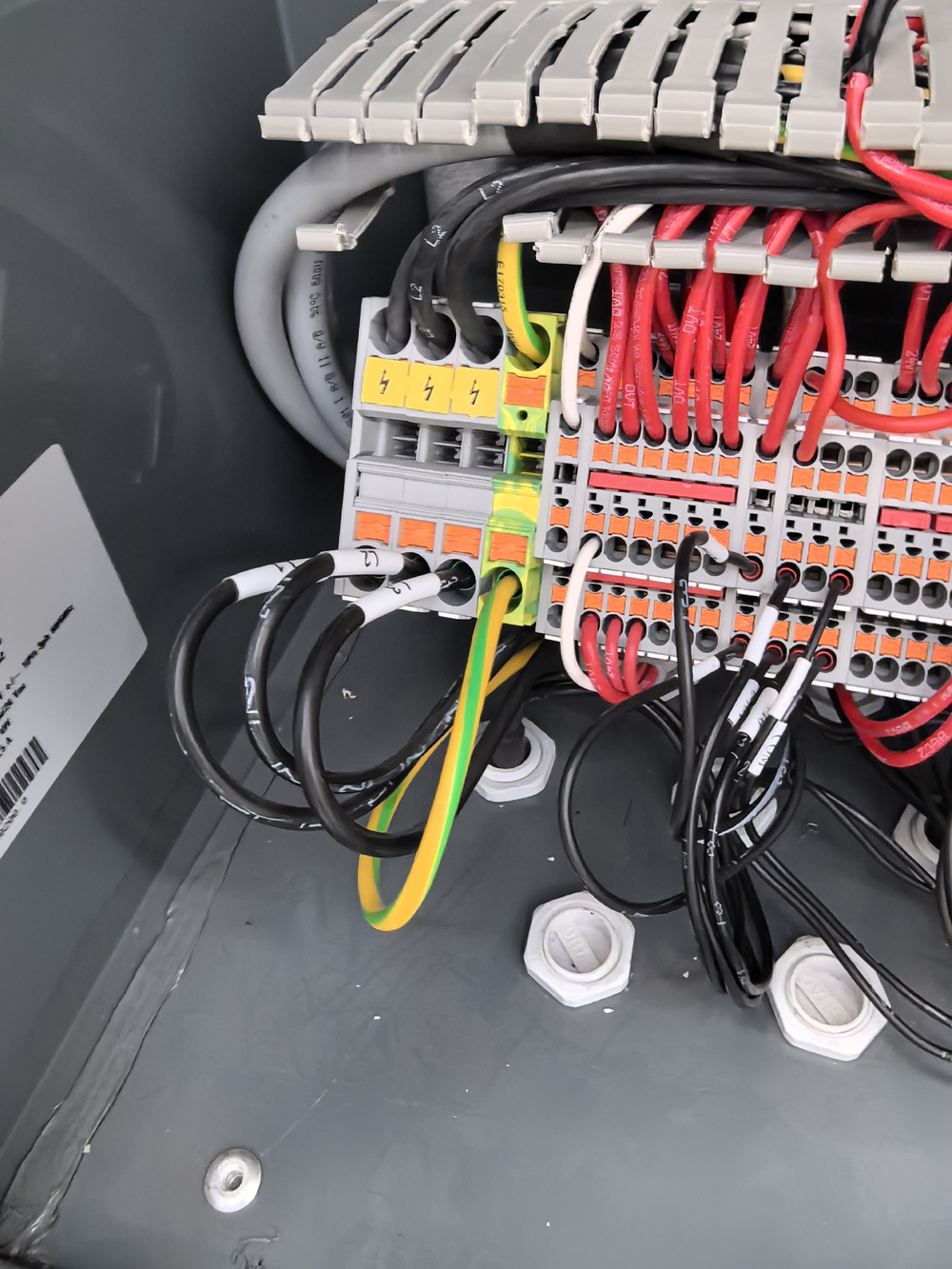

- 连接真空泵:将真空泵软管连接到系统低压阀(或维修口)。

- 启动真空泵:抽至表压-0.1MPa(绝对压力接近0),保压30分钟,压力无回升说明无泄漏。

- 关闭阀门:保压合格后,关闭高低压阀门,拆下真空泵软管。

注意事项:

- 真空泵需选择双级旋片式(抽速≥4L/s),油位需在1/2-2/3之间。

- 抽真空时间≥30分钟(系统大时需延长),确保水分完全蒸发。

- 加制冷剂

操作步骤:

- 连接冷媒罐:将冷媒罐倒置(液态加注),用加液管连接到系统低压阀。

- 启动设备:开启水冷机,运行压缩机(低压侧产生真空)。

- 加注冷媒:缓慢开启冷媒罐阀门,按设备铭牌标注量加注(用电子秤监控)。

- 调整状态:观察高压(5-2.5MPa)、低压(0.4-0.6MPa)压力,调整至最佳状态(蒸发器均匀结霜,冷凝器散热良好)。

注意事项:

- 冷媒需与原机一致(如R22、R410A不可混用)。

- 加注过量会导致高压过高、能耗增加;过少则制冷效果差。